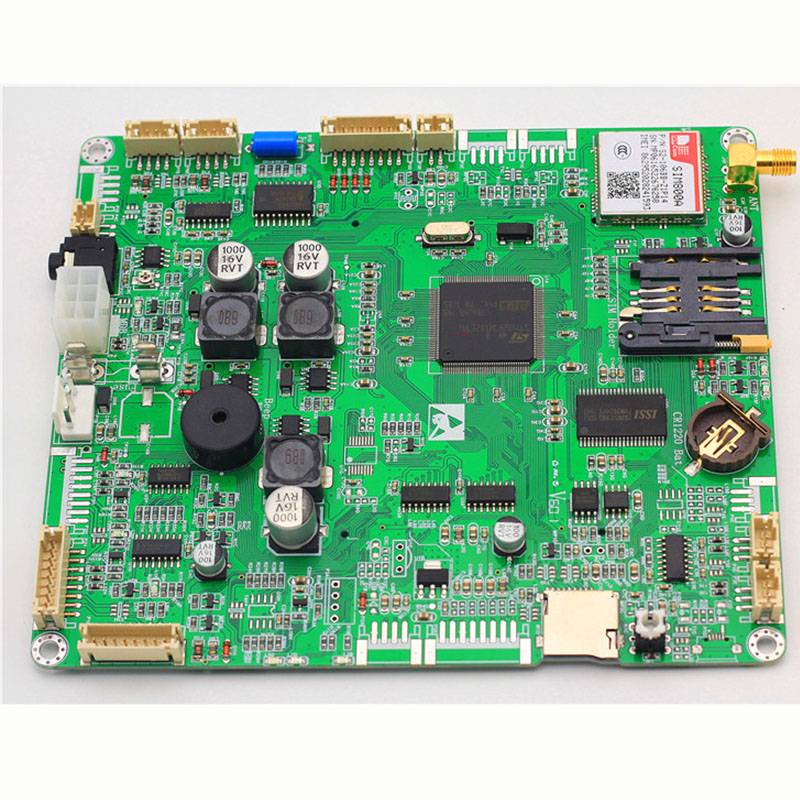

PCBA

PCBA యొక్క ఎలక్ట్రానిక్స్ తయారీ ప్రక్రియను వివరంగా అర్థం చేసుకుందాం:

●సోల్డర్ పేస్ట్ స్టెన్సిలింగ్

మొట్టమొదట, దిPCBA కంపెనీప్రింటెడ్ సర్క్యూట్ బోర్డ్కు టంకము పేస్ట్ని వర్తింపజేస్తుంది.ఈ ప్రక్రియలో, మీరు బోర్డు యొక్క కొన్ని భాగాలలో టంకము పేస్ట్ ఉంచాలి.ఆ భాగం వివిధ భాగాలను కలిగి ఉంటుంది.

టంకము పేస్ట్ అనేది వివిధ చిన్న మెటల్ బాల్స్ యొక్క కూర్పు.మరియు, టంకము పేస్ట్లో ఎక్కువగా ఉపయోగించే పదార్థం టిన్ అంటే 96.5%.టంకము పేస్ట్ యొక్క ఇతర పదార్థాలు వెండి మరియు రాగి వరుసగా 3% మరియు 0.5% పరిమాణంతో ఉంటాయి.

తయారీదారు పేస్ట్ను ఫ్లక్స్తో కలుపుతాడు.ఎందుకంటే ఫ్లక్స్ అనేది ఒక రసాయనం, ఇది టంకము కరిగించడంలో మరియు బోర్డు ఉపరితలంతో బంధించడంలో సహాయపడుతుంది.మీరు తప్పనిసరిగా టంకము పేస్ట్ను ఖచ్చితమైన ప్రదేశాలలో మరియు సరైన మొత్తంలో వర్తింపజేయాలి.తయారీదారు ఉద్దేశించిన ప్రదేశాలలో పేస్ట్ని వ్యాప్తి చేయడానికి వేర్వేరు దరఖాస్తులను ఉపయోగిస్తాడు.

●ఎంచుకోండి మరియు ఉంచండి

మొదటి దశ విజయవంతంగా పూర్తయిన తర్వాత, పిక్ అండ్ ప్లేస్ మెషిన్ తదుపరి పనిని చేయాల్సి ఉంటుంది.ఈ ప్రక్రియలో, తయారీదారులు వివిధ ఎలక్ట్రానిక్ భాగాలు మరియు SMDలను సర్క్యూట్ బోర్డ్లో ఉంచుతారు.ఈ రోజుల్లో, SMDలు బోర్డుల యొక్క కనెక్టర్ కాని భాగాలకు జవాబుదారీగా ఉంటాయి.మీరు రాబోయే దశల్లో ఈ SMDలను బోర్డ్లో ఎలా టంకం చేయాలో నేర్చుకుంటారు.

బోర్డులపై ఎలక్ట్రానిక్ భాగాలను ఎంచుకోవడానికి మరియు ఉంచడానికి మీరు సాంప్రదాయ లేదా స్వయంచాలక పద్ధతులను ఉపయోగించవచ్చు.సాంప్రదాయ పద్ధతిలో, తయారీదారులు బోర్డులో భాగాలను ఉంచడానికి ఒక జత పట్టకార్లను ఉపయోగిస్తారు.దీనికి విరుద్ధంగా, యంత్రాలు ఆటోమేటెడ్ పద్ధతిలో భాగాలను సరైన స్థానంలో ఉంచుతాయి.

●రిఫ్లో సోల్డరింగ్

భాగాలను వాటి సరైన స్థలంలో ఉంచిన తర్వాత, తయారీదారులు టంకము పేస్ట్ను పటిష్టం చేస్తారు.వారు "రిఫ్లో" ప్రక్రియ ద్వారా ఈ పనిని సాధించగలరు.ఈ ప్రక్రియలో, తయారీ బృందం బోర్డులను కన్వేయర్ బెల్ట్కు పంపుతుంది.

తయారీ బృందం బోర్డులను కన్వేయర్ బెల్ట్కి పంపుతుంది.

కన్వేయర్ బెల్ట్ పెద్ద రిఫ్లో ఓవెన్ నుండి పాస్ చేయాలి.మరియు, రిఫ్లో ఓవెన్ దాదాపు పిజ్జా ఓవెన్ని పోలి ఉంటుంది.ఓవెన్ వేర్వేరు ఉష్ణోగ్రతలతో రెండు హీథర్లను కలిగి ఉంటుంది.అప్పుడు, హీథర్లు బోర్డులను వేర్వేరు ఉష్ణోగ్రతలలో 250℃-270℃ వరకు వేడి చేస్తాయి.ఈ ఉష్ణోగ్రత టంకమును టంకము పేస్ట్గా మారుస్తుంది.

హీటర్ల మాదిరిగానే, కన్వేయర్ బెల్ట్ కూలర్ల శ్రేణి గుండా వెళుతుంది.కూలర్లు నియంత్రిత పద్ధతిలో పేస్ట్ను పటిష్టం చేస్తాయి.ఈ ప్రక్రియ తర్వాత, అన్ని ఎలక్ట్రానిక్ భాగాలు గట్టిగా బోర్డు మీద కూర్చుంటాయి.

●తనిఖీ మరియు నాణ్యత నియంత్రణ

రిఫ్లో ప్రక్రియ సమయంలో, కొన్ని బోర్డులు పేలవమైన కనెక్షన్లతో రావచ్చు లేదా చిన్నవిగా మారవచ్చు.సరళంగా చెప్పాలంటే, మునుపటి దశలో కనెక్షన్ సమస్యలు ఉండవచ్చు.

కాబట్టి తప్పు అమరికలు మరియు లోపాల కోసం సర్క్యూట్ బోర్డ్ను తనిఖీ చేయడానికి వివిధ మార్గాలు ఉన్నాయి.ఇక్కడ కొన్ని అద్భుతమైన పరీక్ష పద్ధతులు ఉన్నాయి:

●మాన్యువల్ చెక్

స్వయంచాలక తయారీ మరియు పరీక్షల యుగంలో కూడా, మాన్యువల్ చెకింగ్ ఇప్పటికీ ముఖ్యమైన ప్రాముఖ్యతను కలిగి ఉంది.అయినప్పటికీ, చిన్న స్థాయి PCB PCBA కోసం మాన్యువల్ చెకింగ్ అత్యంత ప్రభావవంతంగా ఉంటుంది.అందువల్ల, పెద్ద స్థాయి PCBA సర్క్యూట్ బోర్డ్కు ఈ తనిఖీ మార్గం మరింత సరికాదు మరియు ఆచరణ సాధ్యం కాదు.

అంతేకాకుండా, మైనర్ భాగాలను చాలా కాలం పాటు చూడటం చిరాకు మరియు ఆప్టికల్ అలసట.కనుక ఇది సరికాని తనిఖీలకు దారి తీస్తుంది.

●ఆటోమేటిక్ ఆప్టికల్ తనిఖీ

PCB PCBA యొక్క పెద్ద బ్యాచ్ కోసం, ఈ పద్ధతి పరీక్ష కోసం అత్యుత్తమ ఎంపికలలో ఒకటి.ఈ విధంగా, AOI యంత్రం అధిక శక్తితో కూడిన కెమెరాలను పుష్కలంగా ఉపయోగించి PCBలను తనిఖీ చేస్తుంది.

ఈ కెమెరాలు వివిధ టంకము కనెక్షన్లను తనిఖీ చేయడానికి అన్ని కోణాలను కవర్ చేస్తాయి.AOI యంత్రాలు టంకము కనెక్షన్ల నుండి ప్రతిబింబించే కాంతి ద్వారా కనెక్షన్ల బలాన్ని గుర్తిస్తాయి.AOI యంత్రాలు కొన్ని గంటల్లో వందల కొద్దీ బోర్డులను పరీక్షించగలవు.

●ఎక్స్-రే తనిఖీ

బోర్డు పరీక్ష కోసం ఇది మరొక పద్ధతి.ఈ పద్ధతి తక్కువ సాధారణం కానీ సంక్లిష్టమైన లేదా లేయర్డ్ సర్క్యూట్ బోర్డులకు మరింత ప్రభావవంతంగా ఉంటుంది.ఎక్స్-రే తయారీదారులకు దిగువ-పొర సమస్యలను పరిశీలించడానికి సహాయపడుతుంది.

పైన పేర్కొన్న పద్ధతులను ఉపయోగించి, సమస్య ఉన్నట్లయితే, తయారీ బృందం దానిని తిరిగి పని చేయడానికి లేదా స్క్రాప్ చేయడానికి తిరిగి పంపుతుంది.

తనిఖీలో పొరపాటు కనిపించకపోతే, తదుపరి దశ దాని పని సామర్థ్యాన్ని తనిఖీ చేయడం.టెస్టర్లు దాని పని అవసరాలకు అనుగుణంగా ఉందో లేదో తనిఖీ చేస్తారని దీని అర్థం.కాబట్టి బోర్డు దాని కార్యాచరణలను పరీక్షించడానికి క్రమాంకనం అవసరం కావచ్చు.

●త్రూ-హోల్ కాంపోనెంట్ చొప్పించడం

ఎలక్ట్రానిక్ భాగాలు PCBA రకాన్ని బట్టి బోర్డు నుండి బోర్డుకి మారుతూ ఉంటాయి.ఉదాహరణకు, బోర్డులు వివిధ రకాల PTH భాగాలను కలిగి ఉండవచ్చు.

పూత పూసిన రంధ్రాలు సర్క్యూట్ బోర్డ్లలోని వివిధ రకాల రంధ్రం.ఈ రంధ్రాలను ఉపయోగించడం ద్వారా, సర్క్యూట్ బోర్డ్లలోని భాగాలు వివిధ పొరలకు మరియు వాటి నుండి సిగ్నల్ను పంపుతాయి.PTH కాంపోనెంట్లకు పేస్ట్ను మాత్రమే ఉపయోగించకుండా ప్రత్యేక రకాల టంకం పద్ధతులు అవసరం.

●మాన్యువల్ టంకం

ఈ ప్రక్రియ చాలా సులభం మరియు సూటిగా ఉంటుంది.ఒకే స్టేషన్లో, ఒక వ్యక్తి సముచితమైన PTHలో ఒక భాగాన్ని సులభంగా చొప్పించవచ్చు.అప్పుడు, వ్యక్తి ఆ బోర్డును తదుపరి స్టేషన్కు పంపుతాడు.చాలా స్టేషన్లు ఉంటాయి.ప్రతి స్టేషన్లో, ఒక వ్యక్తి కొత్త కాంపోనెంట్ను ఇన్సర్ట్ చేస్తాడు.

అన్ని భాగాలు వ్యవస్థాపించబడే వరకు చక్రం కొనసాగుతుంది.కాబట్టి ఈ ప్రక్రియ PTH భాగాల సంఖ్యపై ఆధారపడి సుదీర్ఘంగా ఉంటుంది.

●వేవ్ టంకం

ఇది టంకం యొక్క స్వయంచాలక మార్గం.అయితే, ఈ సాంకేతికతలో టంకం ప్రక్రియ పూర్తిగా భిన్నంగా ఉంటుంది.ఈ పద్ధతిలో, బోర్డులు కన్వేయర్ బెల్ట్ను ఉంచిన తర్వాత ఓవెన్ గుండా వెళతాయి.ఓవెన్లో కరిగిన టంకము ఉంటుంది.మరియు, కరిగిన టంకము సర్క్యూట్ బోర్డ్ను కడుగుతుంది.అయినప్పటికీ, ద్విపార్శ్వ సర్క్యూట్ బోర్డులకు ఈ రకమైన టంకం దాదాపు ఆచరణీయం కాదు.

●పరీక్ష మరియు తుది తనిఖీ

టంకం ప్రక్రియ పూర్తయిన తర్వాత, PCBAలు తుది తనిఖీ గుండా వెళతాయి.ఏ దశలోనైనా, తయారీదారులు అదనపు భాగాల సంస్థాపన కోసం మునుపటి దశల నుండి సర్క్యూట్ బోర్డులను పాస్ చేయవచ్చు.

ఫంక్షనల్ టెస్టింగ్ అనేది తుది తనిఖీ కోసం ఉపయోగించే అత్యంత సాధారణ పదం.ఈ దశలో, టెస్టర్లు సర్క్యూట్ బోర్డ్లను వాటి పేస్ల ద్వారా ఉంచారు.అంతేకాకుండా, టెస్టర్లు సర్క్యూట్ పనిచేసే అదే పరిస్థితులలో బోర్డులను పరీక్షిస్తారు.

పోస్ట్ సమయం: జూలై-14-2020