బహుళ-లేయర్ PCB రూపకల్పన చేసినప్పుడు EMI సమస్యను ఎలా పరిష్కరించాలో మీకు తెలుసా?

నన్ను చెప్పనివ్వండి!

EMI సమస్యలను పరిష్కరించడానికి అనేక మార్గాలు ఉన్నాయి.ఆధునిక EMI అణచివేత పద్ధతులు: EMI సప్రెషన్ కోటింగ్ను ఉపయోగించడం, తగిన EMI అణచివేత భాగాలను ఎంచుకోవడం మరియు EMI అనుకరణ డిజైన్ను ఉపయోగించడం.అత్యంత ప్రాథమిక PCB లేఅవుట్ ఆధారంగా, ఈ పేపర్ EMI రేడియేషన్ మరియు PCB డిజైన్ నైపుణ్యాలను నియంత్రించడంలో PCB స్టాక్ యొక్క పనితీరును చర్చిస్తుంది.

పవర్ బస్సు

IC యొక్క పవర్ పిన్ దగ్గర తగిన కెపాసిటెన్స్ని ఉంచడం ద్వారా IC యొక్క అవుట్పుట్ వోల్టేజ్ జంప్ని వేగవంతం చేయవచ్చు.అయితే, ఇది సమస్యకు ముగింపు కాదు.కెపాసిటర్ యొక్క పరిమిత ఫ్రీక్వెన్సీ ప్రతిస్పందన కారణంగా, కెపాసిటర్ పూర్తి ఫ్రీక్వెన్సీ బ్యాండ్లో IC అవుట్పుట్ను శుభ్రంగా నడపడానికి అవసరమైన హార్మోనిక్ శక్తిని ఉత్పత్తి చేయడం అసాధ్యం.అదనంగా, పవర్ బస్లో ఏర్పడిన తాత్కాలిక వోల్టేజ్ డికప్లింగ్ మార్గం యొక్క ఇండక్టెన్స్ యొక్క రెండు చివర్లలో వోల్టేజ్ తగ్గడానికి కారణమవుతుంది.ఈ తాత్కాలిక వోల్టేజీలు ప్రధాన సాధారణ మోడ్ EMI జోక్యం మూలాలు.ఈ సమస్యలను మనం ఎలా పరిష్కరించగలం?

మా సర్క్యూట్ బోర్డ్లోని IC విషయంలో, IC చుట్టూ ఉన్న పవర్ లేయర్ మంచి హై-ఫ్రీక్వెన్సీ కెపాసిటర్గా పరిగణించబడుతుంది, ఇది క్లీన్ అవుట్పుట్ కోసం అధిక-ఫ్రీక్వెన్సీ శక్తిని అందించే వివిక్త కెపాసిటర్ ద్వారా లీక్ అయిన శక్తిని సేకరించగలదు.అదనంగా, మంచి పవర్ లేయర్ యొక్క ఇండక్టెన్స్ చిన్నది, కాబట్టి ఇండక్టర్ ద్వారా సంశ్లేషణ చేయబడిన తాత్కాలిక సిగ్నల్ కూడా చిన్నది, తద్వారా సాధారణ మోడ్ EMI తగ్గుతుంది.

వాస్తవానికి, విద్యుత్ సరఫరా పొర మరియు IC విద్యుత్ సరఫరా పిన్ మధ్య కనెక్షన్ వీలైనంత తక్కువగా ఉండాలి, ఎందుకంటే డిజిటల్ సిగ్నల్ యొక్క పెరుగుతున్న అంచు వేగంగా మరియు వేగంగా ఉంటుంది.IC పవర్ పిన్ ఉన్న ప్యాడ్కు నేరుగా కనెక్ట్ చేయడం మంచిది, ఇది ప్రత్యేకంగా చర్చించాల్సిన అవసరం ఉంది.

సాధారణ మోడ్ EMIని నియంత్రించడానికి, పవర్ లేయర్ తప్పనిసరిగా విడదీయడానికి మరియు తగినంత తక్కువ ఇండక్టెన్స్ని కలిగి ఉండటానికి బాగా డిజైన్ చేయబడిన పవర్ లేయర్లను కలిగి ఉండాలి.కొంతమంది అడగవచ్చు, ఇది ఎంత బాగుంది?సమాధానం పవర్ లేయర్, లేయర్ల మధ్య మెటీరియల్ మరియు ఆపరేటింగ్ ఫ్రీక్వెన్సీ (అంటే, IC రైజ్ టైమ్ యొక్క ఫంక్షన్)పై ఆధారపడి ఉంటుంది.సాధారణంగా, పవర్ లేయర్ల అంతరం 6మిల్, మరియు ఇంటర్లేయర్ FR4 మెటీరియల్, కాబట్టి పవర్ లేయర్ యొక్క చదరపు అంగుళానికి సమానమైన కెపాసిటెన్స్ 75pF ఉంటుంది.సహజంగానే, చిన్న పొర అంతరం, పెద్ద కెపాసిటెన్స్.

100-300ps పెరుగుదల సమయంతో చాలా పరికరాలు లేవు, కానీ IC యొక్క ప్రస్తుత అభివృద్ధి రేటు ప్రకారం, 100-300ps పరిధిలో పెరుగుదల సమయం ఉన్న పరికరాలు అధిక నిష్పత్తిని ఆక్రమిస్తాయి.100 నుండి 300 PS పెరుగుదల సమయాలతో సర్క్యూట్ల కోసం, చాలా అప్లికేషన్లకు 3 మిల్ లేయర్ స్పేసింగ్ వర్తించదు.ఆ సమయంలో, 1మిల్ కంటే తక్కువ ఇంటర్లేయర్ స్పేసింగ్తో డీలామినేషన్ టెక్నాలజీని అవలంబించడం మరియు FR4 డైలెక్ట్రిక్ మెటీరియల్ని అధిక విద్యుద్వాహక స్థిరాంకంతో భర్తీ చేయడం అవసరం.ఇప్పుడు, సిరామిక్స్ మరియు జేబులో పెట్టిన ప్లాస్టిక్లు 100 నుండి 300ps రైజ్ టైమ్ సర్క్యూట్ల డిజైన్ అవసరాలను తీర్చగలవు.

భవిష్యత్తులో కొత్త పదార్థాలు మరియు పద్ధతులు ఉపయోగించబడినప్పటికీ, సాధారణ 1 నుండి 3 ns రైజ్ టైమ్ సర్క్యూట్లు, 3 నుండి 6 మిల్ లేయర్ స్పేసింగ్ మరియు FR4 డైలెక్ట్రిక్ మెటీరియల్లు సాధారణంగా హై-ఎండ్ హార్మోనిక్స్ను నిర్వహించడానికి మరియు తాత్కాలిక సంకేతాలను తగినంత తక్కువగా చేయడానికి సరిపోతాయి. , సాధారణ మోడ్ EMI చాలా తక్కువగా తగ్గించబడుతుంది.ఈ కాగితంలో, PCB లేయర్డ్ స్టాకింగ్ యొక్క డిజైన్ ఉదాహరణ ఇవ్వబడింది మరియు లేయర్ అంతరం 3 నుండి 6 మిల్లుగా భావించబడుతుంది.

విద్యుదయస్కాంత కవచం

సిగ్నల్ రూటింగ్ పాయింట్ ఆఫ్ వ్యూ నుండి, పవర్ లేయర్ లేదా గ్రౌండ్ ప్లేన్ పక్కన ఉన్న ఒకటి లేదా అంతకంటే ఎక్కువ లేయర్లలో అన్ని సిగ్నల్ ట్రేస్లను ఉంచడం మంచి లేయరింగ్ వ్యూహం.విద్యుత్ సరఫరా కోసం, ఒక మంచి లేయరింగ్ వ్యూహం ఏమిటంటే, పవర్ లేయర్ గ్రౌండ్ ప్లేన్కి ఆనుకుని ఉండాలి మరియు పవర్ లేయర్ మరియు గ్రౌండ్ ప్లేన్ మధ్య దూరం వీలైనంత తక్కువగా ఉండాలి, దీనిని మనం "లేయరింగ్" స్ట్రాటజీ అని పిలుస్తాము.

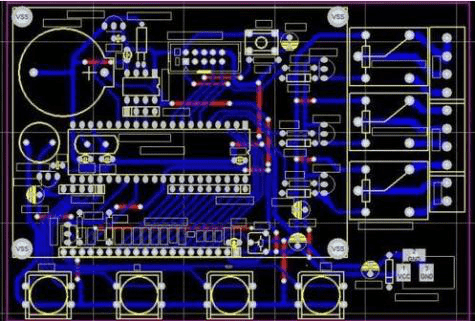

PCB స్టాక్

ఏ విధమైన స్టాకింగ్ వ్యూహం EMIని రక్షించడంలో మరియు అణచివేయడంలో సహాయపడుతుంది?క్రింది లేయర్డ్ స్టాకింగ్ పథకం విద్యుత్ సరఫరా కరెంట్ ఒకే పొరపై ప్రవహిస్తుంది మరియు ఒకే వోల్టేజ్ లేదా బహుళ వోల్టేజ్లు ఒకే పొర యొక్క వివిధ భాగాలలో పంపిణీ చేయబడుతుందని ఊహిస్తుంది.బహుళ శక్తి పొరల కేసు తరువాత చర్చించబడుతుంది.

4-ప్లై ప్లేట్

4-ప్లై లామినేట్ల రూపకల్పనలో కొన్ని సంభావ్య సమస్యలు ఉన్నాయి.అన్నింటిలో మొదటిది, సిగ్నల్ పొర బయటి పొరలో ఉన్నప్పటికీ, పవర్ మరియు గ్రౌండ్ ప్లేన్ లోపలి పొరలో ఉన్నప్పటికీ, పవర్ లేయర్ మరియు గ్రౌండ్ ప్లేన్ మధ్య దూరం చాలా పెద్దది.

ఖర్చు అవసరం మొదటిది అయితే, సాంప్రదాయ 4-ప్లై బోర్డ్కు క్రింది రెండు ప్రత్యామ్నాయాలను పరిగణించవచ్చు.రెండూ EMI అణచివేత పనితీరును మెరుగుపరచగలవు, అయితే అవి బోర్డ్లోని భాగాల సాంద్రత తగినంత తక్కువగా ఉన్న సందర్భంలో మరియు భాగాల చుట్టూ తగినంత ప్రాంతం (విద్యుత్ సరఫరా కోసం అవసరమైన రాగి పూతను ఉంచడానికి) ఉన్న సందర్భంలో మాత్రమే సరిపోతాయి.

మొదటిది ఇష్టపడే పథకం.PCB యొక్క బయటి పొరలు అన్ని పొరలు మరియు మధ్య రెండు పొరలు సిగ్నల్ / పవర్ లేయర్లు.సిగ్నల్ లేయర్పై విద్యుత్ సరఫరా వైడ్ లైన్లతో మళ్లించబడుతుంది, ఇది విద్యుత్ సరఫరా కరెంట్ యొక్క పాత్ ఇంపెడెన్స్ తక్కువగా ఉంటుంది మరియు సిగ్నల్ మైక్రోస్ట్రిప్ పాత్ యొక్క ఇంపెడెన్స్ తక్కువగా ఉంటుంది.EMI నియంత్రణ కోణం నుండి, ఇది అత్యుత్తమ 4-లేయర్ PCB నిర్మాణం అందుబాటులో ఉంది.రెండవ పథకంలో, బయటి పొర శక్తి మరియు భూమిని కలిగి ఉంటుంది మరియు మధ్య రెండు పొర సిగ్నల్ను కలిగి ఉంటుంది.సాంప్రదాయ 4-లేయర్ బోర్డ్తో పోలిస్తే, ఈ స్కీమ్ యొక్క మెరుగుదల చిన్నది మరియు ఇంటర్లేయర్ ఇంపెడెన్స్ సాంప్రదాయ 4-లేయర్ బోర్డు వలె మంచిది కాదు.

వైరింగ్ ఇంపెడెన్స్ నియంత్రించబడాలంటే, విద్యుత్ సరఫరా మరియు గ్రౌండింగ్ యొక్క రాగి ద్వీపం కింద వైరింగ్ వేయడానికి పై స్టాకింగ్ పథకం చాలా జాగ్రత్తగా ఉండాలి.అదనంగా, DC మరియు తక్కువ పౌనఃపున్యం మధ్య కనెక్టివిటీని నిర్ధారించడానికి విద్యుత్ సరఫరా లేదా స్ట్రాటమ్లో ఉన్న రాగి ద్వీపం సాధ్యమైనంతవరకు పరస్పరం అనుసంధానించబడి ఉండాలి.

6-ప్లై ప్లేట్

4-లేయర్ బోర్డులోని భాగాల సాంద్రత పెద్దగా ఉంటే, 6-పొర ప్లేట్ మంచిది.అయినప్పటికీ, 6-పొరల బోర్డు రూపకల్పనలో కొన్ని స్టాకింగ్ స్కీమ్ల షీల్డింగ్ ప్రభావం సరిపోదు మరియు పవర్ బస్ యొక్క తాత్కాలిక సిగ్నల్ తగ్గలేదు.రెండు ఉదాహరణలు క్రింద చర్చించబడ్డాయి.

మొదటి సందర్భంలో, విద్యుత్ సరఫరా మరియు భూమి వరుసగా రెండవ మరియు ఐదవ పొరలలో ఉంచబడతాయి.కాపర్ క్లాడ్ పవర్ సప్లై యొక్క అధిక ఇంపెడెన్స్ కారణంగా, సాధారణ మోడ్ EMI రేడియేషన్ను నియంత్రించడం చాలా అననుకూలమైనది.అయితే, సిగ్నల్ ఇంపెడెన్స్ నియంత్రణ కోణం నుండి, ఈ పద్ధతి చాలా సరైనది.

రెండవ ఉదాహరణలో, విద్యుత్ సరఫరా మరియు భూమి వరుసగా మూడవ మరియు నాల్గవ పొరలలో ఉంచబడ్డాయి.ఈ డిజైన్ విద్యుత్ సరఫరా యొక్క రాగి ధరించిన ఇంపెడెన్స్ సమస్యను పరిష్కరిస్తుంది.లేయర్ 1 మరియు లేయర్ 6 యొక్క పేలవమైన విద్యుదయస్కాంత షీల్డింగ్ పనితీరు కారణంగా, అవకలన మోడ్ EMI పెరుగుతుంది.రెండు బయటి పొరలపై సిగ్నల్ లైన్ల సంఖ్య తక్కువగా ఉంటే మరియు లైన్ల పొడవు చాలా తక్కువగా ఉంటే (సిగ్నల్ యొక్క అత్యధిక హార్మోనిక్ తరంగదైర్ఘ్యం 1/20 కంటే తక్కువ), డిజైన్ అవకలన మోడ్ EMI సమస్యను పరిష్కరించగలదు.బయటి పొర రాగితో నిండినప్పుడు మరియు రాగితో కప్పబడిన ప్రాంతం (ప్రతి 1/20 తరంగదైర్ఘ్యం విరామం) గ్రౌన్దేడ్ అయినప్పుడు అవకలన మోడ్ EMI యొక్క అణచివేత ముఖ్యంగా మంచిదని ఫలితాలు చూపిస్తున్నాయి.పైన చెప్పినట్లుగా, రాగి వేయాలి

పోస్ట్ సమయం: జూలై-29-2020